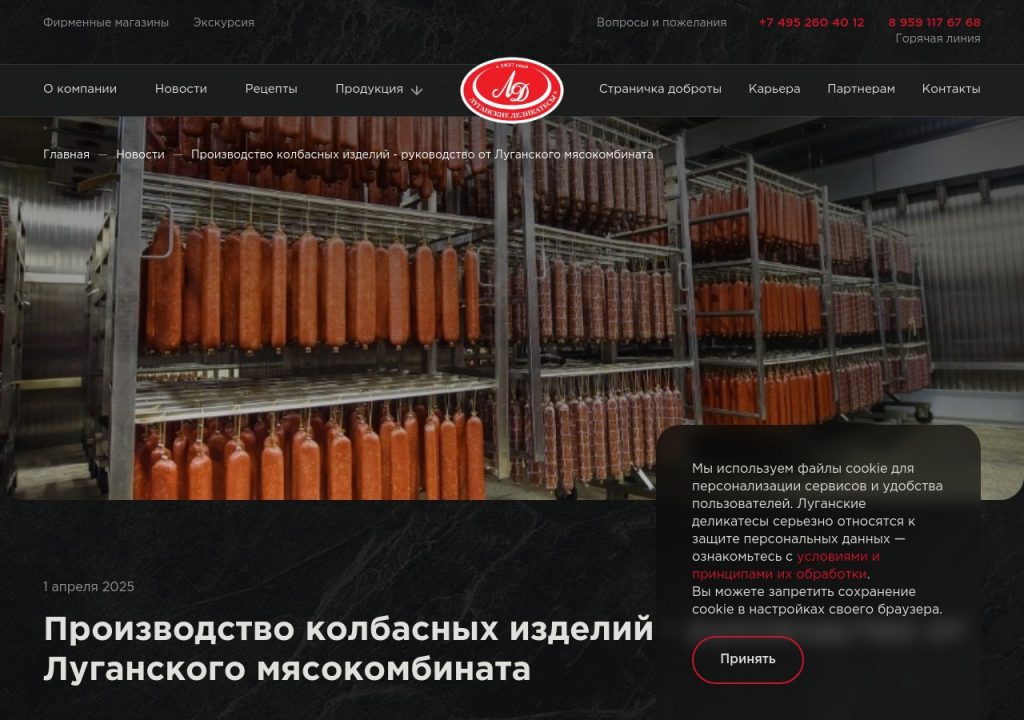

Как устроено колбасное производство: от сырья до готового продукта

Мясная промышленность — одна из старейших и самых технологичных отраслей пищевой индустрии. С развитием автоматизации и требований к качеству процесс переработки мяса стал сочетанием ремесленных традиций и точных инженерных решений. Современное колбасное производство — это не просто нарезка и смешивание ингредиентов, а целая система, где важен каждый этап: от выбора породы скота до упаковки готового продукта. Чтобы получить безопасную, вкусную и стабильную по качеству колбасу, предприятия используют строгие стандарты, лабораторный контроль и современные технологические линии.

Мясная промышленность — одна из старейших и самых технологичных отраслей пищевой индустрии. С развитием автоматизации и требований к качеству процесс переработки мяса стал сочетанием ремесленных традиций и точных инженерных решений. Современное колбасное производство — это не просто нарезка и смешивание ингредиентов, а целая система, где важен каждый этап: от выбора породы скота до упаковки готового продукта. Чтобы получить безопасную, вкусную и стабильную по качеству колбасу, предприятия используют строгие стандарты, лабораторный контроль и современные технологические линии.

1. История и развитие колбасного производства

Истоки колбасы уходят в глубь веков — первые упоминания о вяленом мясе встречаются ещё в Древнем Риме и Греции. Тогда продукт предназначался для долгих путешествий и хранения без охлаждения. В России первые колбасные лавки появились в XVIII веке, а промышленное производство начало развиваться к концу XIX века.

После революции и индустриализации колбаса стала массовым продуктом: открывались мясокомбинаты, разрабатывались ГОСТы, формировались традиционные рецептуры. Сегодня технология шагнула далеко вперёд — автоматизация позволяет выпускать десятки тонн продукции в сутки при постоянном контроле параметров и безопасности.

2. Основные этапы колбасного производства

Технологическая схема включает несколько ключевых звеньев:

- Приём и подготовка сырья. Сюда поступает охлаждённое или замороженное мясо. Его сортируют, проверяют по документам и качеству, затем направляют в обвалку.

- Обвалка и жиловка. Отделяются кости, хрящи, плёнки. Мясо делится по категориям жирности и качеству.

- Посол. Один из важнейших этапов. В мясо добавляют нитрит натрия и соль — они обеспечивают цвет, вкус и безопасность продукта.

- Изготовление фарша. Сырьё измельчают в куттерах, миксерах, блендерах, смешивают со специями, льдом и добавками.

- Шприцевание. Фарш заполняет оболочки (натуральные, коллагеновые, искусственные).

- Осадка. Колбасы выдерживают при определённой температуре, чтобы масса уплотнилась.

- Термообработка. Включает варку, обжарку и копчение. В зависимости от рецепта используется горячее или холодное копчение.

- Охлаждение и упаковка. Готовый продукт быстро охлаждают, фасуют и отправляют на склад.

3. Разновидности колбас и особенности их технологии

Колбасная продукция делится на несколько групп, и для каждой существуют свои температурные и временные режимы:

- Варёные колбасы. Производятся из мелкоизмельчённого фарша, проходят варку при 75–85 °C. Примеры: докторская, молочная.

- Варёно-копчёные. Сначала варятся, затем подвергаются лёгкому копчению. Отличаются насыщенным ароматом и плотной текстурой.

- Полукопчёные. После копчения сушатся до определённой влажности, благодаря чему хорошо хранятся.

- Сырокопчёные и сыровяленые. Самые трудоёмкие: требуют длительной выдержки (до 40 дней), точного микроклимата и бактериальной безопасности.

Для каждой категории используется собственный набор специй и добавок: мускат, кориандр, перец, чеснок, сахар, декстроза и натуральные экстракты дыма.

4. Роль оборудования и автоматизации

Современное колбасное производство невозможно без высокоточной техники. На предприятиях установлены:

- мясорубки промышленного типа с водяным охлаждением;

- куттеры с вакуумом для равномерного измельчения;

- вакуумные шприцы и клипсаторы;

- камеры копчения и варочные шкафы с программным управлением;

- линии упаковки с газовой средой (MAP).

Автоматизация не только повышает производительность, но и снижает влияние человеческого фактора. Оператор задаёт параметры — машина следит за температурой, скоростью вращения ножей, давлением и временем процесса.

Такая точность особенно важна для стабильного вкуса и безопасности продукта, ведь даже небольшое отклонение по температуре может повлиять на цвет и текстуру колбасы.

5. Контроль качества и безопасность продукции

Контроль начинается с момента поступления сырья и продолжается до выхода готовой колбасы.

На мясокомбинатах работают лаборатории ветеринарно-санитарного контроля, где проверяют мясо на наличие антибиотиков, токсинов и микробиологические показатели.

Каждая партия проходит:

- органолептическую оценку (вкус, запах, цвет, консистенция);

- химический анализ (влага, белок, жир, соль);

- микробиологический контроль.

Готовая продукция маркируется, упаковывается под вакуумом или в модифицированной газовой среде, чтобы продлить срок хранения.

Для предприятий, работающих на экспорт, обязательна сертификация по стандартам ISO и HACCP, подтверждающим безопасность и стабильность процессов.

6. Экологичность и безотходность

Современные заводы стремятся к безотходному производству. Обрезки и побочные продукты перерабатываются в мясокостную муку, жир, кормовые добавки. Используются системы фильтрации и очистки сточных вод, автоматические дозаторы для минимизации перерасхода специй и соли.

Также активно внедряются технологии энергосбережения: тепло, выделяемое при варке, используется для подогрева воды или вентиляции. Это снижает издержки и делает производство экологически устойчивым.

7. Влияние рецептуры и специй на качество

Даже при идеальной технологии вкус колбасы во многом зависит от рецептуры. Баланс между мясом, жиром и влагой определяет текстуру и сочность. При недостатке жира продукт становится сухим, при избытке — рыхлым.

Специи и добавки формируют узнаваемый вкус. Для классических рецептов применяют натуральные ингредиенты, для массовых — смеси специй с усилителями вкуса. Всё чаще производители отказываются от искусственных красителей и ароматизаторов, заменяя их растительными экстрактами и натуральным дымом.

8. Роль кадров и производственной культуры

Колбасное производство — это не только оборудование, но и люди. Технологи следят за рецептурами, мастера управляют линиями, контролёры проверяют температуру и качество. От профессионализма персонала зависит стабильность продукта и минимизация брака.

Предприятия обучают сотрудников современным методам контроля, санитарным нормам, принципам работы с автоматизированными системами. Такой подход делает производство устойчивым и конкурентоспособным.

9. Тенденции рынка и инновации

Сегодня потребители всё чаще выбирают натуральные продукты без добавок Е, и производители вынуждены адаптироваться. Развиваются направления:

- органические и фермерские колбасы;

- растительные аналоги на основе сои, горохового белка и грибов;

- умная упаковка, которая меняет цвет при нарушении условий хранения;

- трассируемость партии через QR-код и цифровую маркировку.

В будущем колбасное производство станет ещё более автоматизированным: прогнозируется использование роботов для фасовки, искусственного интеллекта для анализа качества и датчиков, контролирующих свежесть в реальном времени.

Колбаса остаётся одним из самых популярных продуктов питания — символом традиции и домашнего уюта. Но за привычным вкусом стоит сложная технологическая цепочка, объединяющая инженерию, биохимию и мастерство человека.

Современное производство колбасы — это пример того, как промышленность может сохранять ремесленные традиции, одновременно следуя строгим стандартам безопасности и экологичности. От грамотного управления процессом зависит не только качество, но и доверие потребителей к бренду, а значит, и будущее всей мясной отрасли.